كبرى أميري

كما يعد توفير الوقود إحدى القضايا الأساسية لكل بلد، كما أن وسائل النقل الرخيصة والموثوقة هي مسألة يجب أخذها في الاعتبار. ومن الطرق السريعة والموثوقة والمستمرة لنقل الوقود (النفط والغاز) واستخدام الأنابيب في هذه الطريقة، نواجه ظاهرة تسمى التآكل.

يعد التآكل من المشاكل الرئيسية في صناعة النفط والغاز، وبسبب التآكل يحصل تسرب لمواد الوقود من الأنابيب. وإن عملية إصلاحها وإعادة بنائها بالطرق التقليدية، بالإضافة إلى إنفاق الكثير من الوقت والمال، فإن العملية تسبب الكثير من المشاكل والأضرار البيئية.

لذا، يمكن القول أن خمسة بالمئة من الناتج المحلي الإجمالي للبلاد يضيع سنويا بسبب التآكل، كما أن التآكل في خطوط نقل النفط يسبب تسرب المواد، والإضرار بالبيئة، وفي بعض الحالات الانفجارات التي تتسبب بخسائر مالية وبشرية. مثلما تتسبب أضرار التآكل في إنفاق الكثير من الأموال على استبدال وإصلاح المعدات والمرافق المعدنية في معظم الصناعات، وخاصة محطات النفط والطاقة في البلاد. حيث تبلغ تكلفة الأضرار الناجمة عن التآكل ما بين 2 إلى 4 بالمائة من الناتج القومي الإجمالي لكل دولة. وتعتبر مثبطات التآكل من أهم المواضيع وأكثرها إثارة لاهتمام الباحثين والمهندسين في الصناعة. أيضا يعد إنشاء وإدخال مثبطات جديدة ذات كفاءة عالية وأقل تأثيرات بيئية ومنخفضة السمية من أحدث القضايا التي تمت دراستها في مجال التآكل في آبار النفط.

هذا وقد نجح أخيراً أحد الباحثين الإيرانيين “سيد محمد رضا شجاع”، الحاصل على درجة الدكتوراه من جامعة أميركبير، بتقديم رسالته حول “صنع وإنتاج مثبطات التآكل في آبار النفط”. وفي هذا الصدد أجرت صحيفة الوفاق مقابلة مع الباحث في هذا المشروع، سيد محمد رضا شجاع، فيما يلي نص الحوار:

س: هل تقدمون لنا شرحاً عن التآكل وأسبابه؟

ج: لقد عرفت البشرية منذ زمن طويل مفهوم التآكل بأشكاله المختلفة، مثل صدأ الحديد، والتآكل في جسم السيارة، وتآكل أنابيب نقل الطاقة، وغيرها. والتعريف الأكثر شمولاً للتآكل هو تدمير المواد بسبب تفاعلها مع البيئة المحيطة، وكلمة مادة في هذا التعريف تعني المعادن والسبائك.

إحدى المشاكل الأساسية في الصناعات هي تآكل المعادن، والذي لم تتم السيطرة عليه بشكل جدي، والنتيجة هي التكاليف الباهظة التي يدفعها أصحاب الصناعات بشكل مباشر وغير مباشر. لذا، يعد التآكل في المعدات مثل الغلايات والمكثفات والتوربينات من أسوأ الحالات التي توقف محطات توليد الطاقة ومصافي النفط، عن العمل.

على هذا الأساس، إذا كان جزء من وحدات المصفاة معطلاً بسبب الترسيب أو التآكل، فأننا سنشهد ضررا لا يمكن إصلاحه. عليه، تشمل طرق التحكم في التآكل كالتالي: الحماية من التآكل عن طريق الطلاءات الاصطناعية، والحماية الكهروكيميائية، واستخدام المواد المثبطة أو المعيقة، والمثبطات هي عبارة عن مركبات كيميائية، عند إضافتها بكميات قليلة إلى بيئة مسببة للتآكل، فإنها سوف تقلل بشكل كبير من معدل التآكل.

واليوم، فإن من أهم الطرق لتقليل التآكل هو استخدام مثبطات التآكل، وبالنظر إلى المشاكل البيئية الناجمة عن استخدام كميات كبيرة من المثبطات الكيميائية، فإن الحاجة إلى استخدام المثبطات الخضراء أصبحت أكثر وضوحا.

س: ما هي استخدامات هذه التقنية في الصناعات الأخرى؟

ج: يعتبر التآكل من المشاكل الرئيسية في مختلف الصناعات التي تخصص لها مبالغ ضخمة كل عام. حينها سيؤدي توقف الإنتاج إلى خسائر كبيرة سواء من حيث إنتاج الهيدروكربون أو تكاليف الإصلاح، وتخلق البيئات البترولية تحديات فريدة لاختبارات التآكل بسبب وجود مواد كيميائية مختلفة فيها. ويمكن القول أن خمسة بالمئة من الناتج المحلي الإجمالي للبلاد يضيع سنويا بسبب التآكل، كما أن التآكل في خطوط نقل النفط يسبب تسرب المواد، والإضرار بالبيئة، وفي بعض الحالات يؤدي إلى حدوث انفجارات تسبب خسائر مالية وبشرية. يكون في كل عام، تتسبب الأضرار الناجمة عن التآكل في إنفاق الكثير من الأموال على استبدال وإصلاح المعدات والمرافق المعدنية في معظم الصناعات، وخاصة صناعات النفط ومحطات الطاقة في البلاد.

س: في مجال نقل النفط ما هو تأثير هذه التقنية على صيانة المعدات وعدم استهلاكها؟

ج: إن استخراج ونقل وتكرير وتخزين النفط والغاز يشمل مراحل مختلفة ومعقدة، ومن المشاكل في هذه المراحل هي المشاكل الناجمة عن التآكل. ومن أنواع التآكل الشائعة في صناعات النفط والغاز، يمكن أن نذكر التآكل الناتج عن وجود أيونات الكلور وثاني أكسيد الكربون وغازات H2S، أو التآكل الجلفاني، أو التآكل الميكروبي، أو التآكل الناتج عن ترسيب الأكسجين في البيئة.

وفي هذا الصدد، وبتوجيه من أستاذي الدكتور عبدوس، وبالنظر إلى حاجة الصناعة، وخاصة صناعة النفط، إلى مثبطات التآكل الأخضر والسوائل الأيونية والهياكل المعدنية العضوية، فأنه حين يتم الإفراج البطيء للمثبط مع مرور الوقت، يحصل تحسن بحالة تآكل مواسير النقل.

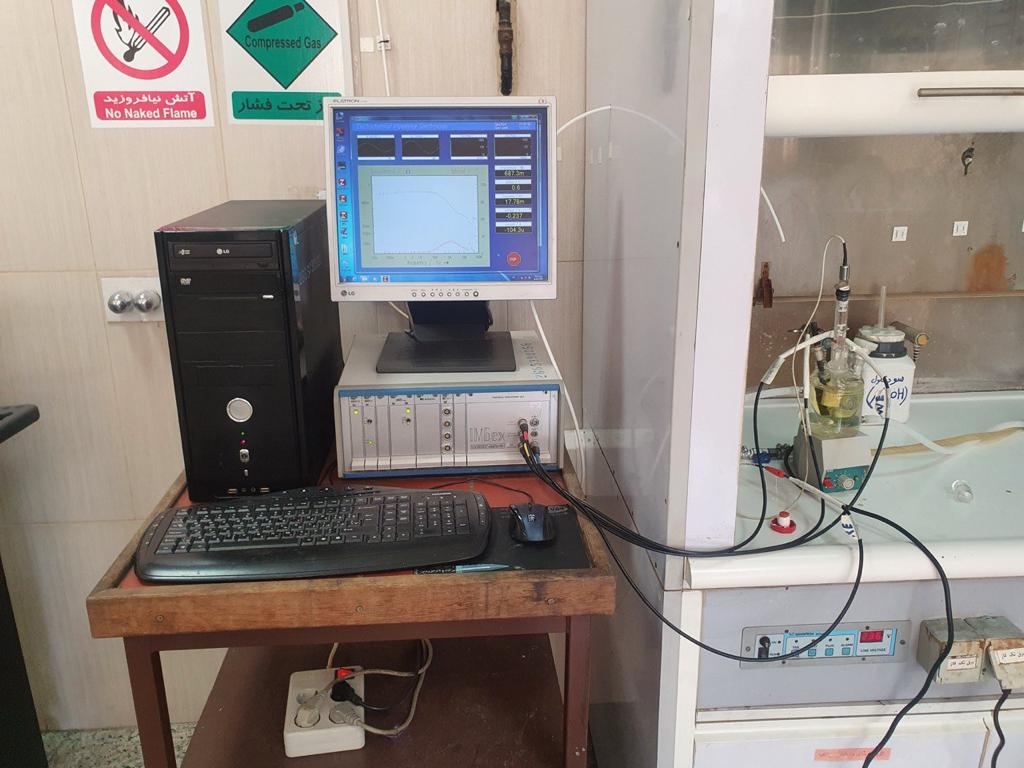

كما تم تصنيع السوائل الأيونية المختارة على نطاق مختبري وتمكنا من توفير الظروف اللازمة لمنع التآكل في صناعة النفط، وخاصة في أنابيب نقل النفط، بحيث أنه باستخدام السائل الأيوني HEMIM] [DCA كمثبط أخضر يتم إنشاء تركيز 75 جزء في المليون كأقصى كفاءة للتثبيط (أعلى من 90٪).

س: ما حجم توفير النقد الأجنبي في البلاد من خلال توطين هذه التقنية ؟

ج: تبلغ تكلفة الأضرار الناجمة عن التآكل ما بين 2 إلى 4 بالمائة من الناتج القومي الإجمالي لكل دولة. على سبيل المثال في عام 2001، أفادت التقارير أن هذا الرقم بالنسبة للولايات المتحدة الأمريكية بلغ حوالي 276 ، والذي يمكن القول، مع الأخذ في الاعتبار الناتج القومي الإجمالي، أنه وصل إلى 400 مليار دولار على الأقل في عام 2020.

ووفقا لتقارير جمعية التآكل الأمريكية (NACE)، بلغت التكاليف العالمية بسبب التآكل حوالي 2.5 تريليون دولار في عام 2016، أي ما يقرب من 3.4% من الناتج المحلي الإجمالي العالمي. ويعتقد أن طرق الوقاية من التآكل يمكن أن تقلل من تكاليف الأضرار بنسبة 15-35%، أي ما يعادل 375-875 مليار دولار.

كما تبلغ تكاليف التآكل في صناعة النفط والغاز حوالي 1.4 مليار دولار، وعلى الرغم من أن استخدام هذه المثبطات الخضراء لم يبدأ في القطاع الصناعي، إلا أنه يمكن القول على وجه اليقين أن استخدام هذه المثبطات سيخفض التكاليف، ويوفر العملة، والأهم من ذلك، يتم الحد من التلوث البيئي.

س: ما هو تأثير إضافة مانعات التآكل لأنابيب النفط؟

ج: كما ذكرنا، بإضافة السائل الأيوني [HEMIM] [DCA] إلى المُركّز 75 جزء في المليون، تم إنشاء الحد الأقصى لكفاءة التثبيط (أكثر من 90٪) على سطح الفولاذ الكربوني في بيئة الماء والملح. وأثبت هذا أنه بإضافة السوائل الأيونية إلى البيئة، يتم تقليل معدل التآكل بشكل كبير، وهذا الانخفاض الكبير في تلف السطح بوجود هذه السوائل الأيونية يشير إلى تكوين طبقة مثبطة وقائية على سطح المعدن. بعد ذلك، تم تصنيع ZIF-8 باستخدام سائل أيوني هجين وتم الحصول على العينات الاصطناعية النهائية [HEMIM] [DCA]@ZIF-8.

وفي البيئة المحايدة، يكون لدينا أقل كمية من المثبط المنطلق، ومع زيادة قلوية وحموضة البيئة، يزداد معدل إطلاق المثبط من داخل البنية المعدنية العضوية، بحيث أنه في هذه البيئات، بعد 48 ساعة نرى تركيز عال من المانع.

لذلك، مع تخليق السائل الأيوني وأخيراً البنية الهجينة الناتجة، تم تقليل التثبيط في أنابيب النفط بشكل كبير، وخلال فترة زمنية، يصبح لدينا مثبط التآكل في البيئة، والذي بدوره يقلل من التلوث البيئي والتكاليف.

س: ماهي أهدافكم القادمة؟

ج: كما ذكرنا في هذا العمل البحثي، كان الجهد هو تقليل التكاليف وزيادة قوة الردع والأهم من ذلك استخدام مثبطات التآكل الخضراء (الصديقة للبيئة)، والتي كانت ناجحة بعون الله. واليوم، بالنظر إلى المشاكل البيئية في العالم و في بلدنا، فإن استخدام هذه الأنواع من المثبطات والمواد الصديقة للبيئة بشكل عام يمكن أن يكون مفيدًا للغاية.

لذلك، وبتوجيه من أستاذي الدكتورد عبدوس، واصلنا هذا المسار في مرحلة ما بعد الدكتوراه، وهذه المرة مع استخدام الهجين السائل الأيوني الأخضر مع مواد نانوية مركبة لإزالة مركبات الكبريت من الطور السائل، وهو مشكلة أساسية في صناعة النفط ونحن نسعى لحل هذه المشكلة أيضاً.

س: والكلمة الأخيرة..

ج: آمل أن تؤدي كل الجهود المبذولة في هذا المشروع والمشروع القادم إلى نمو وتطور البلاد في المجالات المدروسة وأن يكون لنا مساهمة متواضعة في تقليل التكاليف والملوثات والتآكل في مختلف الصناعات بما في ذلك صناعة النفط.

أ.ش